Autant prévenir, cet article évoque des possibilités de suivi de production tellement avancées qu’elles en deviennent polémiques :

- Jusqu’à quel point un entrepreneur peut-il tracer l’activité de ses employés dans le but d’aboutir à une analyse statistique de sa production ?

- Où se situe la frontière entre la nécessaire optimisation de l’emploi des ressources et la liberté individuelle ?

Révolution numérique oblige, ces questions seront de plus en plus présentes sur la scène médiatique au cours des prochaines années. Et tant que la législation aura un train de retard sur l’évolution des technologies (ce qui sera toujours le cas dans tous les domaines), des zones de flous existeront et constitueront un terreau fertile aux débats houleux entre salariés et employeurs.

Cet article ne se veut pas être le défenseur de l’une ou l’autre des parties, mais simplement une analyse de ce que le BIM permet en la matière.

Géopositionnement de la main d’œuvre

Le principe est le suivant : la maquette numérique peut être appliquée à un chantier notamment en ajoutant la dimension temporelle dans le but de réaliser des « simulations d’exécution » (plannings 4D). Elle peut également être utilisée pour réaliser le « suivi de l’exécution » en comparant l’avancement réel des travaux avec le planning initial. C’est en soit une nette avancée en termes de méthodes et d’organisation de chantier.

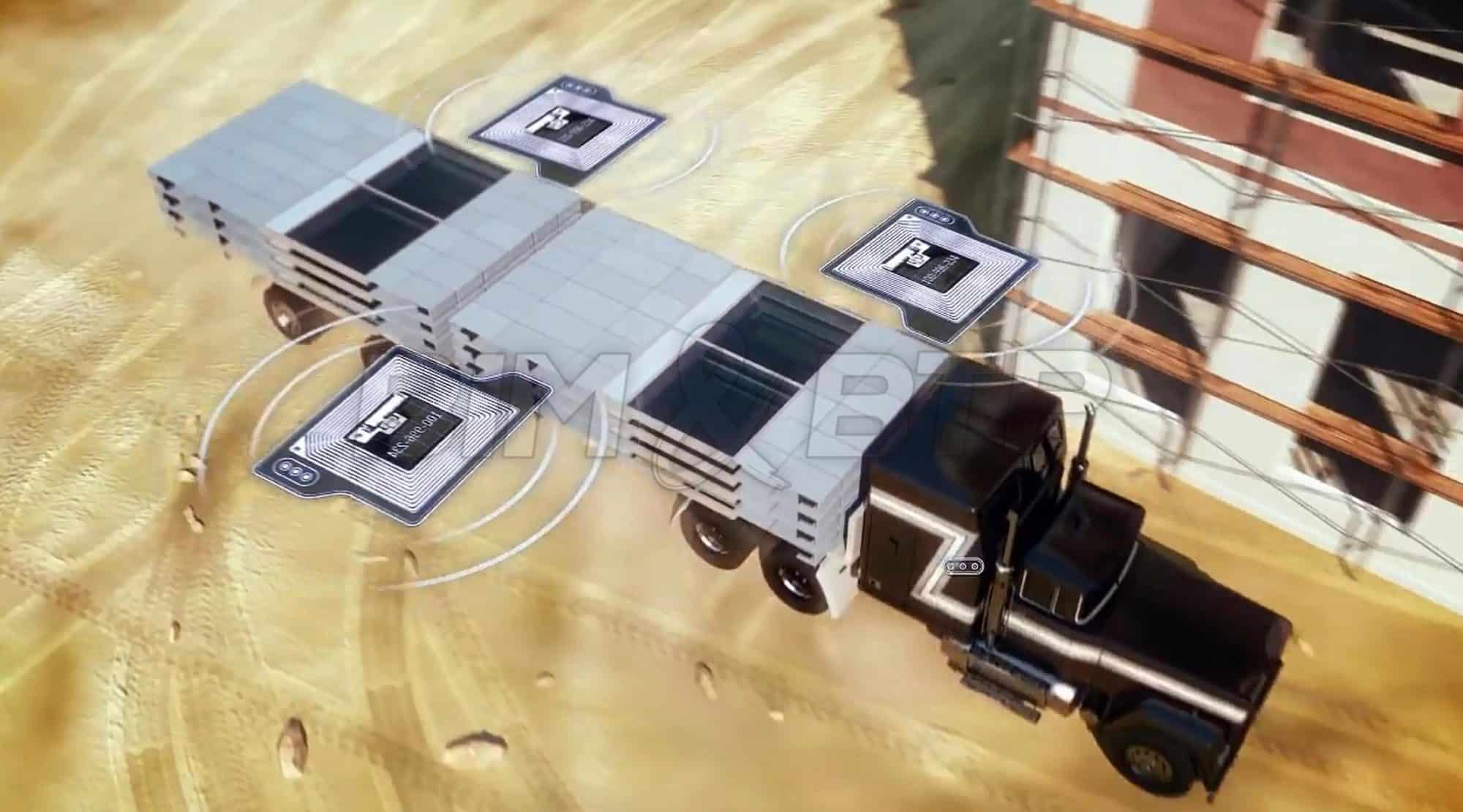

Combinons ce suivi de chantier avec des technologies de géolocalisation :

- Le géopositionnement par GPS (précision en plan d’environ 10m, précision très faible en altimétrie),

- Le géopositionnement par puces RFID (radio-identification, identique à celle utilisée au péage pour détecter le badge autoroutier fixé à votre pare-brise, permettant de traquer les mouvements d’une puce entre plusieurs bornes de détection),

Maintenant, équipons notre chantier de la façon suivante :

- Un boîtier GPS passif équipé d’une puce RFID unique à la ceinture (ou autre) de chaque salarié du chantier,

- Une borne de détection RFID à l’entrée/sortie du chantier,

- Une borne de détection RFID à chaque étage dans toutes les cages d’escalier du bâtiment, mise en place dès que l’escalier a été posé,

Chaque ouvrier devient dès lors localisable en plan grâce à ses coordonnées GPS et localisable par bâtiment et par étage grâce aux puces RFID, et ce à chaque instant de la journée.

Or en termes de suivi de chantier, un ouvrier correspond à des heures de main d’œuvre.

La combinaison de l’historique de toutes les positions de chacun des ouvriers permet donc d’aboutir à un géopositionnement de la main d’œuvre utilisée.

Dégagement de ratios de production

Jusqu’à maintenant, les chefs de chantier et conducteurs de travaux suivaient leurs ouvriers en faisant un pointage manuel quotidien des heures réalisées par chaque ouvrier, en affectant ce pointage une tache précise (« voiles du niveau RDC », « dalle du niveau 3 »…). Le cumul en fin de chantier des heures passées sur chaque tache, divisé par la quantité d’ouvrage correspondant, permet d’aboutir à un « ratio » de main d’œuvre (exemple : 200 heures consommées pour 160 mètre carré de mur = 0,8 heures par mètre carré de mur).

Ce ratio sert alors de base indispensable au chiffrage des futures opérations dont la typologie des ouvrages est identique. Le problème réside principalement dans la nature manuelle et fastidieuse de ce travail de pointage demandé à l’encadrement de chantier. Les ventilations d’heures sont souvent bâclées, et les temps unitaires qui en découlent sont faussés.

Avec le suivi de localisation de chaque ouvrier, les usages suivants deviennent possibles :

- Contrôle d’accès à l’entrée du site grâce à la puce RFID (sécurité demandée en site sensible),

- Suivi des entrées/sorties de chaque ouvrier du chantier (pointage des heures mensuelles pour l’établissement de la fiche de paye),

- Cumul d’heures de main d’œuvre associées à coordonnées XYZ du chantier,

En injectant cette dernière information dans la maquette numérique du bâtiment il devient possible d’avoir pour chaque ouvrage la combinaison d’information : heures de main d’œuvre / quantité associée. Il est ainsi possible de fiabiliser considérablement le suivi des heures de production d’un chantier.

Géopositionnement du matériel

Le même usage appliqué au matériel permet une gestion toute aussi intéressante. Chaque matériel équipé d’une puce RFID est détecté à son arrivée sur le chantier ainsi qu’à son départ, ce qui permet l’établissement de factures fiables et précises en cas de location.

Sur une grue, équiper le crochet d’une borne de détection RFID permet de détecter le matériel que l’on accroche, ce qui donne une information sur le type d’équipe qui a demandé le levage (équipe de voiles, équipe de dalle…). Le suivi des « heures de grue » croisé avec cette détection automatique de la typologie des charges permet d’établir des « temps unitaires de levage », base essentielle à l’établissement d’une saturation de grue.

La puce RFID de l’ouvrier ayant appelé la grue peut même servir à le localiser sur le chantier. Son boîtier, en communication avec l’ordinateur de bord de la grue, indique la position de l’ouvrier au grutier qui oriente alors la flèche dans sa direction.

En équipant les ouvriers non seulement de puces RFID, mais aussi de capteurs RFID, il devient alors possible d’associer chaque ouvrier à un matériel précis à chaque instant de la journée. A nouveau cette information fiabilise l’information sur la nature de la tâche qui est réalisée par l’ouvrier dans le but de fiabiliser les ratios.

Science-fiction ?

Non ! Disneyland utilise déjà les puces RFID dans ses MagicBands.

Ainsi, derrière des fonctions pratiques pour le visiteur (accès privilégiés, achat sur le parc, réservation d’hôtel…) se cachent des fonctions tout aussi intéressantes pour le parc. Ainsi par exemple une famille peut aller au restaurant, payer son addition avec son bracelet et être débitée à la fin du séjour, mais aussi avoir la surprise qu’un gâteau d’anniversaire soit offert à leur fils qui s’est scanné à l’entrée du restaurant et dont la date de naissance a été renseignée par les parents eux même lors de l’achat des billets sur Internet pour en vérifier l’âge.

Scandaleux ? Génial ?

Chacun aura son avis sur le sujet. Le fait est que le croisement de données entre la position d’un individu et ses activités (Big Data) a un très bel avenir devant lui, et il n’y a aucune raison pour que le BTP ne s’y mette pas aussi.

| Exigences matérielles | Plusieurs détecteurs RFID,

Des boîtiers GPS / RFID pour chaque ouvrier, Un ordinateur, |

|

| Exigences logicielles | Un logiciel de création de maquette numérique,

Un logiciel permettant de manipuler les données obtenues par les capteurs, |

|

| Exigences BIM | Avoir une maquette dont la décomposition zone/bâtiment/étage corresponde à la décomposition souhaitée pour les temps unitaires |  |